Термоустойчивые полимеры и полимерные материалы

Гибкость (жесткость) макромолекул — способность полимерных цепей изменять свою конформацию в результате внутримолекулярного теплового движения звеньев (равновесная, термодинамическая гибкость) или под влиянием внешних механических сил (кинетическая, механическая гибкость). Другие способы оценки равновесной гибкости связаны с представлениями о персистентной длине «а» (параметр гибкости цепи), статистическом сегменте макромолекулы (статистический элемент Куна Lст), параметре сегментальной жесткости σс = Lст/l.

Вращение звеньев тормозится взаимодействием макромолекул, которое характеризуется потенциалом торможения U(ϕ) — характеристика жесткости макромолекулы. Для оценки воздействия внешних факторов к значению U(ϕ) добавляют потенциал межмолекулярных взаимодействий (параметр Грюнайзена γ), который связан с потенциалом Леннарда–Джонсона (потенциальная энергия межмолекулярного взаимодействия, которую характеризуют величиной плотности энергии когезии ПЭК, с, с0,5 = δ, где δ — параметр растворимости). Тс, Тпл, температуры деформационной теплостойкости НDТ/А, Т18,6; НDТ/B Т4,6; НDТ/С, Т80 (НDТ — Heat deflection temperature), VST/B/50, TВика (VST — Vicat softening point), Тм полимеров непосредственно связаны с энергией, после поглощения которой реализуется специфическая для полимеров сегментальная подвижность, что приводит к переходу полимера в эластическое состояние и к резкому снижению модуля упругости.

Тс, Тпл полимеров, HDT, VST полимерных материалов могут быть повышены путем создания полимеров, оптимально сочетающих жесткость цепей и межмолекулярные взаимодействия (что обеспечивает и требуемую технологичность), определяющих энергию движения сегментов

Uдв: Uдв = U1 + U2 + U3+ … ,

где U1 — энергия, характеризующая жесткость цепей, необходимая для деформирования связей; U2 — энергия межмолекулярного взаимодействия (энергия когезии); U3 — энергия на преодоление пространственных затруднений, необходимая для преодоления влияния объемных обрамляющих групп, зацеплений и т. д.

Когда RT > Uдв (при Т > Tс), полимер переходит в эластическое состояние, утрачивая деформационную устойчивость из-за снижения модуля упругости на несколько порядков. Тс, Тпл — предельные температуры сохранения начальных свойств полимеров. HDT, VST — температуры, определяющие деформационную устойчивость при нагреве полимерных материалов под нагрузкой (в зависимости от условий нагружения).

Тс и Тпл повышаются при:

1) увеличении жесткости цепей (например, в циклоцепных макромолекулах);

2) усилении межмолекулярного взаимодействия (образование сетчатых структур; кристаллизация, в том числе реализация лиотропного, в растворе, и термотропного, в расплаве, жидкокристаллического состояния; введение атомов и групп различной полярности, создающих межмолекулярные физические ориентированные диполи, водородные, координационные, донорно-акцепторные взаимодействия;

3) введении в макромолекулы объемных обрамляющих (кардовых) групп (повышают как скелетную, так и ее кинетическую жесткость); создании условий для «зацепления» структурных элементов макромолекул.

Деформационная теплостойкость полимерных материалов HDT, VST, в том числе их устойчивость к ползучести, повышается при использовании теплостойких полимеров с высокими Тс, Тпл, при создании условий для реализации «стесненной» деформации (наполнение).

Термостойкость полимеров и полимерных материалов определяет их химическую устойчивость при нагревании (для полимерных материалов определяется химической устойчивостью при нагревании полимера в составе материала). Химическая устойчивость полимеров при нагреве характеризуется температурой деструкции Тд (аварийная температура работоспособности полимеров и полимерных материалов, когда их начальные свойства утрачиваются полностью и необратимо).

Когда RT > Uдисс (при Т > Тд), тогда полимер или полностью газифицируется, или при соответствующем строении, энергия RT в вакууме, в инертной среде стимулирует в той или иной степени процессы стабилизации с образованием новых термически устойчивых структур (например, кокса при пиролизе углеродсодержащих полимеров). Процессы деструкции (условно при Т < 500 °С) и пиролиза (Т > 500 °С) в инертных средах, средах с регулируемым содержанием кислорода, в вакууме используются в контролируемых процессах деструкции и пиролиза:

1) получение пиролизованных материалов керамической — SiC, Si3N4 и углеродной структуры — пироуглерод, графитизирующиеся и неграфитизирующиеся формы углерода, например, стеклоуглерод;

2) получение углеродных, графитизированных высокопрочных и высокомодульных волокон SiC, Si3N4, в том числе пиролизом полимеров — поликарбосиланов, полисилазанов;

3) получение пиролизованных композиционных материалов (С/С, SiC/С, С/SiC, SiC/ SiC и т. п.);

4) в саморегулирующихся процессах тепло- и массообмена при воздействии на материалы высокотемпературных высокоскоростных газовых потоков (процесс абляции, одноразовые абляционные теплозащитные материалы в ракетно-космической технике).

Температуру деструкции Тд полимеров повышают:

1) использованием прочных связей в структуре макромолекул;

2) поляризацией ковалентных связей, образующих макромолекулы;

3) накоплением в цепях макромолекул сопряженных участков с кратными и поляризованными связями;

4) введением устойчивых пяти- и (или) шестизвенных циклов, которые для повышения

техно логичности и трещиностойкости связаны прочными связями — «шарнирами»;

5) введением гетероциклов, в которых присутствуют атомы с различной электроотрицательностью, что упрочняет циклы за счет эффектов поляризации и сопряжения;

6) повышением числа связей, соединяющих звенья в макромолекулу (лестничные, блок-

лестничные, паркетные структуры);

7) созданием сетки химических связей для замедления цепных процессов деструкции;

8) устранением аномалий в построении звеньев (разнозвенности);

9) введением термостабилизаторов (блокирование активных радикалов).

Температура термоокислительной деструкции Ттод полимеров существенно ниже их Тд

(энергия активации реакций термоокисления из-за изменения механизма деструкции ниже).

Устойчивость полимера к термоокислительной деструкции повышают:

1) уменьшением площади контакта полимера с кислородом (качественное изготовление образцов и изделий из полимерных материалов, отсутствие в них микропор и пустот, предупреждение их возникновения во время термоудара или механического нагружения, устранение микро- и макронапряжений, повышение трещиностойкости, понижение модуля упругости за счет повышения гибкости макромолекул, введением в главную цепь «шарнирных» групп, введением эластификаторов, пластификаторов, снижением плотности сетки);

2) снижением константы диффузии кислорода в полимере;

3) повышением устойчивости полимера к реакции с кислородом (устранение незамкнутых в циклы кратных связей, α-водорода у углеродных атомов, не полностью насыщенных валентностей у атомов С, S, P, N; создание стерических препятствий для возникновения новых кислородосодержащих группировок; устранение возможности образования «замороженных» радикалов);

4) введением антиоксидантов;

5) синтезом полимеров с низкой концентрацией водорода (например, безводородные полиимиды и др).

Для многих полимеров корреляция между химическим строением элементарного звена, Тс, Тпл, Т0 (температура начала потерь массы), Т50 (температура потерь 50 %-ной начальной массы) настолько очевидна, что имеется возможность расчета этих значений и прогнозирования термоустойчивости вновь синтезируемых полимеров. Методы расчета базируются, в основном, на предположении, что функциональные группы в повторяющихся звеньях дают аддитивные вклады в значения Тс, Тпл, Т0, Т50. Разработаны компьютерные программы, по зволяющие моделировать процессы, проходящие в полимерах в условиях изотермического нагревания, динамического нагревания с заданной скоростью и других.

Для получения полимерных материалов с высокой устойчивостью к термоокислительной деструкции необходимы соответствующие полимеры.

Огнестойкость полимеров и полимерных материалов непосредственно связана с их устойчивостью к термоокислительной деструкции. Проблема огне стойкости полимеров и полимерных материалов требует решения вопросов горючести, дымообразования и токсичности продуктов горения (FST-свойства — fire, smoke, toxicity).

В зависимости от метода определения показателями, характеризующими горючесть полимеров и полимерных материалов, являются температура воспламенения, скорость горения, теплота сгорания, температура поверхности горящего материала, кислородный индекс КИ и другие (тепловые, температурные, кинетические, концентрационные критерии). Огнестойкость полимеров и полимерных материалов может быть снижена как при использовании принципов, обеспечивающих высокую тепло- и термостойкость, так и принципов, учитывающих специфику горения.

Для снижения горючести полимеров используют:

1) замедление реакций в зоне пиролиза, снижением скорости газификации полимера

и количества образующихся горючих продуктов;

2) снижение тепло- и массообмена между пламенем и конденсированной фазой;

3) ингибирование радикало-цепных процессов в конденсированной фазе при ее нагреве

и в пламени.

Практически указанные направления реализуются путем использования химически модифицированных полимеров, в том числе:

1) с минимальным содержанием водорода (отвечает за процесс дымообразования) в структуре;

2) термоустойчивых полиариленов и полигетероариленов с КИ > 30;

3) путем введения в состав полимерного материала минеральных и огнестойких наполнителей;

4) введением антипиренов и антипирирующих звеньев непосредственно в цепи макромолекул или низкомолекулярных антипиренов в виде компонентов материала, которые снижают температуру горения и тепловыделение за счет эндотермических эффектов;

5) нанесением огнезащитных покрытий, в том числе «вспучивающихся»;

6) комбинацией этих методов.

Термоустойчивые полимеры сочетают высокую тепло-, термо- и огнестойкость.

В инженерной практике используется большое количество критериев (см. главу 1), характеризующих термоустойчивость полимеров и полимерных материалов и методик их определения.

При эксплуатации изделий из полимеров имеют место обратимые и необратимые изменения свойств, определяемые тепло- и термостойкостью полимеров. Важнейшим критерием для оценки термоустойчивости становится эксплуатационная теплостойкость, по которому

материалы сохраняют 50 % начальных свойств (прочности, жесткости и др.) после эксплуатации свыше 1000 ч при температуре более 200 °С и температурный индекс, температура, при которой они выдерживают воздействие нагрева в течение 20 000 ч.

Реализация принципов повышения термоустойчивости полимеров и полимерных материалов в полной мере проявилась при разработке таких промышленных элементоорганических полимеров, как фторпласты и полиорганосилоксаны, и большой группы карбоциклических (полиарилены) и гетероциклических (полигетероарилены) полимеров, химически устойчивых при нагревании до 400–550 °С, что находится по современным представлениям на пределе тепловых возможностей органических полимеров:

1) карбоциклические полимеры (поликарбоциклы, полифенилены, полиарилены, условно Траб до 220–250 °С);

2) гетероциклические полимеры (полигетероциклы, полигетероарилены, Траб 250–350 °С, ТС полиимидов, полибензоксазолов, полиимидазолов, политиазолов, полихиноксалинов находится в интервале 250–550 °С).

В первой группе для придания технологичности за счет некоторого снижения теплостойкости в цепи введены «шарнирные» атомы и группы для увеличения гибкости цепи, иногда и обрамляющие группы для регулирования межмолекулярного взаимодействия и растворимости.

Среди полиариленов наибольшее применение получили (в скобках — «шарниры»):

полифениленоксиды (О, СН3; смеси с полистиролом — Noryl, Арилоксы), полисульфоны

(О, С(СН3)2, SО2), полиэфирсульфоны (О, SО2), полиарилсульфоны (SО2), полифенилен

сульфиды (S), ароматические полиэфиры; в том числе жидкокристаллические (СО, О),

полиэфиркетоны (СО, О, СО), ароматические полиамиды (NHCO), среди полигетероариленов — полиимиды (термопластичные полиимиды, полиамидимиды, полиэфиримиды и термореактивные на основе бисмалеинимидов и смесей имидообразующих мономеров, в том числе фторсодержащих).

Все более широкое использование полимерных конструкционных композиционных материалов (ПКМ), стимулировало разработку новых их типов прежде всего в авиакосмических конструкциях. Процессы изготовления изделий из эпоксидных ПКМ (стекло-, угле-, органопластики с высокими упругопрочностными свойствами) требуют длительных и энергоемких режимов отверждения, а эпоксидные материалы имеют низкую тепло-, огне- и трещиностойкость, а также высокое водопоглощение.

При разработке ПКМ все большее внимание уделяется матрицам на основе термопластичных полиариленов и полигетероариленов. Матричные материалы на их основе для многофункциональных термопластичных ПКМ (ТКМ) имеют ряд преимуществ перед термореактивными: тепло-, огне-, трещиностойкость, низкое водопоглощение, малая длительность технологического цикла изготовления изделий, безотходная технология, возможность вторичной переработки, неограниченная жизнеспособность полуфабрикатов (препрегов).

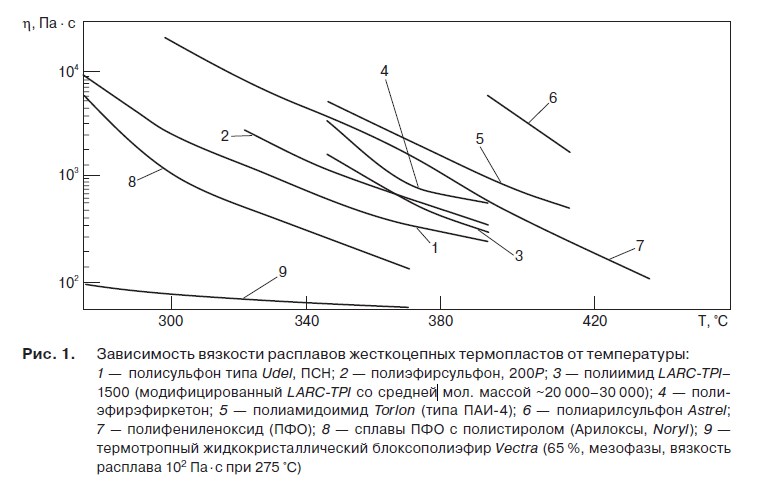

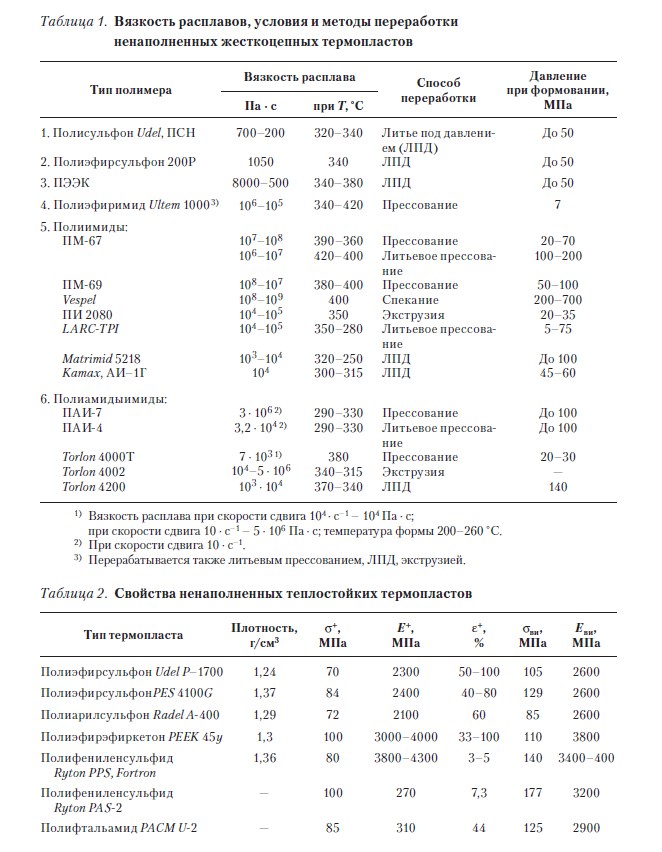

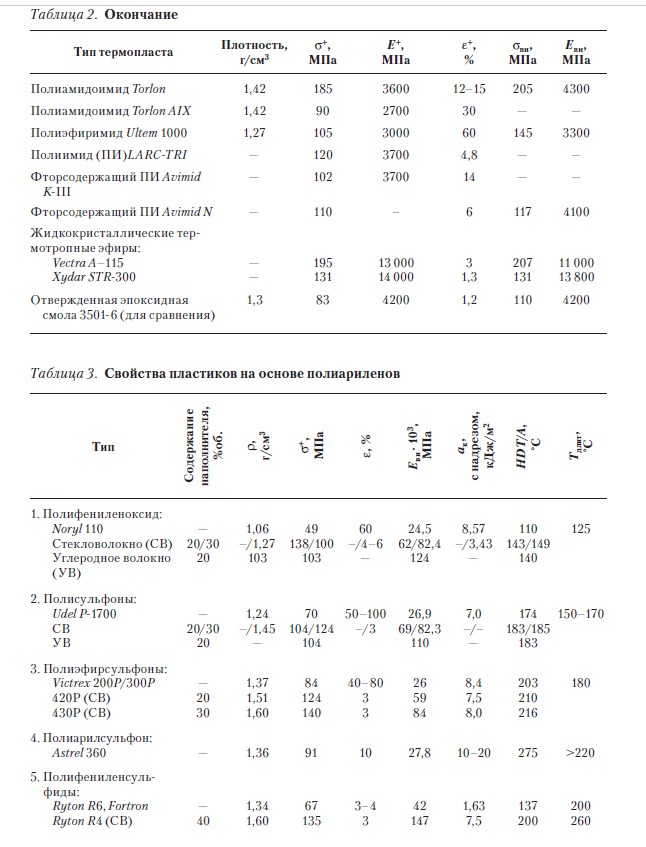

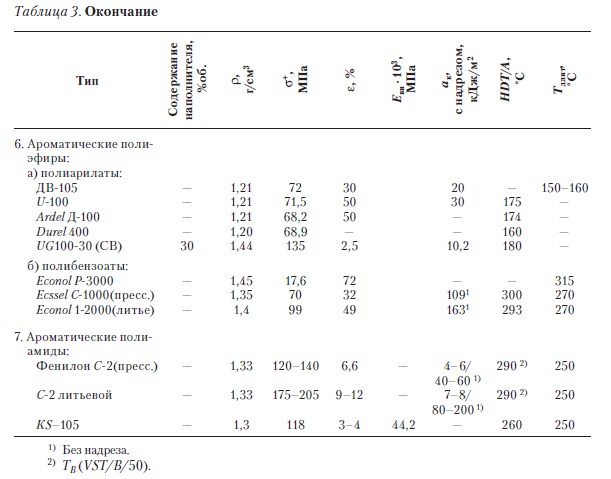

Полиарилены и полигетероарилены используются для изготовления формованных изделий литьем под давлением, экструзией, прессованием (в зависимости от технологических свойств полуфабрикатов на основе ненаполненных и наполненных дисперсными наполнителями композиций). Технологические и эксплуатационные свойства линейных полиариленов, ПАИ, ПЭИ, ПИ определяются концентрацией циклов и типом «шарнирных» атомов и групп, связывающих циклы в макромолекулах (рис. 1, табл. 1–3). Для снижения вязкости расплавов полиариленов используют их смеси с гибкоцепными и жидкокристаллическими полимерами.

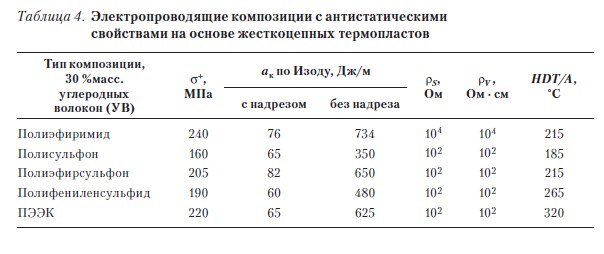

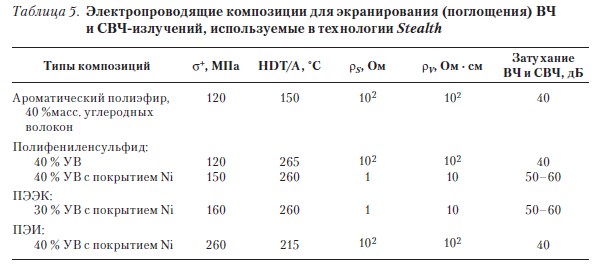

Ненаполненные и наполненные дисперсными наполнителями термопластичные полиарилены и полигетероарилены являются многофункциональными материалами, широко используемыми в качестве теплостойких материалов конструкционного, диэлектрического и специального (табл. 4, 5) назначения. Некоторые допированные полиарилены, например, полифениленсульфиды, являются токопроводящими полимерами и используются в молекулярной электронике.

Допированные окислительно-восстановительными (донорно-акцепторными) агентами (йод, AS3F5, комплексы натрий–нафталин и др.) полиарилены и полигетероарилены (поли-n-фенилен, полифталоцианины, политиофен, полифениленсульфид и др.) обеспечивают высокую электропроводность (103 Ом–1 · см–1 и выше), заменяют композиции с электропроводящими добавками (сажа, металлические порошки, волокна и др.) и используются для миниатюризации изделий микроэлектроники с использованием в электронных и оптоэлектронных твердотельных схемах компонентов молекулярного уровня (молекулярные, электронные и оптические материалы).

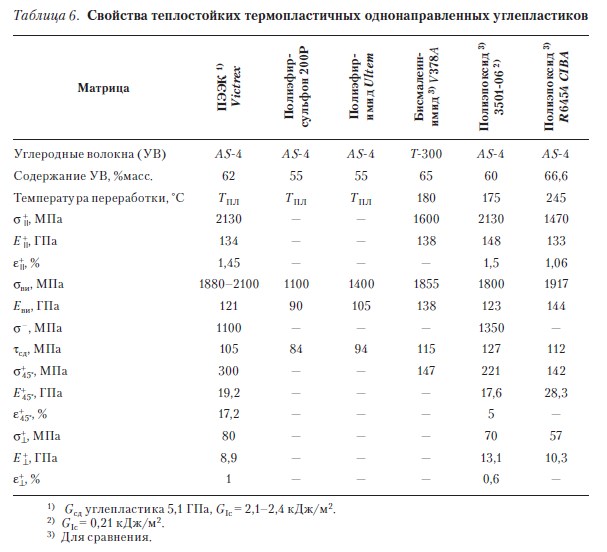

На основе полиариленов и полигетероариленов получены пленки (толщина 50–800 мкм, ширина до 420 мм) и волокна, что позволило существенно изменить технологию изготовления полуфабрикатов ПКМ на основе термопластичных матриц и непрерывных армирующих волокон. Пленочная и волоконная технологии изготовления изделий из термопластичных ПКМ позволили создать прежде всего большой ассортимент конструкционных ПКМ, свой ства которых позволили считать их серьезными конкурентами термореактивных ПКМ (табл. 6). Особенно быстро развивается волоконная технология, в которой матричными волокнами являются волокна из полиариленов, а упрочняющими — высокопрочные и высокомодульные углеродные, полиарамидные, SiC-волокна. Препреги на основе гибридных лент из матричных (ПЭЭК, полифениленсульфид, ПЭИ, ЖКП, полиамиды, полипропилен) и армирующих волокон в виде пряжи LDF System из длинных дискретных волокон, лент и тканей, в том числе объемной текстуры Filmix (технология Heltra), однонаправленных гибридных лент (препреги SUPrem, см. главу 5) перерабатываются в изделия различными технологическими приемами при температурах, переводящих полимеры матричных волокон в расплав.

Формование изделий из термопластичных ПКМ (ТКМ) с использованием листовых, ленточных полуфабрикатов проводят штамповкой, термоформованием (ТФ). При использовании полуфабрикатов с дискретными, но длинными (l > lкрит) волокнами достигается требуемая степень вытяжки при изготовлении изделий сложных форм.

При штамповке площадь формы занимает 95–98 % площади листовой заготовки; толщина заготовки и готовой детали практически одинакова. К преимуществам этого способа перед другими относятся: сохранение первоначального направления однонаправленных волокон, отсутствие потеков связующего из-за отсутствия потоков расплава. Недостаток этого способа заключается в том, что не существует надежного механизма предотвращения вспучивания листовой заготовки при укладке в форму и ее закрытии. Чем сложнее изделие, тем этот способ менее надежен.

В качестве компромисса используют предварительное формование заготовки с последующим введением расплава для получения утолщений в нужных местах.

Для способа формования с текучестью используют более толстую заготовку, меньшую по площади, чем проекция формы. При смыкании полуформ заготовка расплющивается, заполняя внутренность формы за счет потока расплава связующего. Волокна при этом распределяются равномерно по направлению потока расплава (давление 10–17, до 50 МПа). Способ используется для получения изделий сложной формы, имеющих ребра жесткости, резьбу, отверстия и т. д. При разделении волокон по потоку получаются ослабленные места и наплывы связующего в местах встречи дух потоков. Способ не подходит для получения деталей со строго ориентированными волокнами.

Комбинацией описанных способов формования является формование в полуформах

с вытяжкой. Готовые изделия могут иметь сложную форму.

Второй группой способов ТФ изделий из ТКМ является формование с диафрагмой. Перед зажатием в рамке материал помещают между двумя слоями полиимидной пленки ПМ-1 (Kapton) или Al-фольги. Изделия формуют в пресс- или вакуум-камерах при 3 МПа. В течение нескольких минут происходит уплотнение материала при максимальном давлении. Продолжительность полного цикла, включая охлаждение, составляет 5–100 мин. Для формования этим методом используют эластичные многоразовые диафрагмы (например, при изготовлении изделий из ТКМ ПЭЭК/УВ).

При термоформовании используют и приспособления, разработанные для термокомпрессионной технологии формования эластичным пуансоном из резин с высоким КЛТР. При использовании свободно текучего порошка из полисилоксановой резины исключается градиенты избыточного давления. Нагреватели стабилизируют температуру заготовки ТКМ и эластомера.

Формование с помощью эластичного пуансона и гидроформование позволяет равномерно распределить давление формования по поверхности листовой заготовки, выкладываемой в полости формы. При гидроформовании используют эластичную диафрагму, через которую с помощью жидкости давление передается на формуемую заготовку листового ТКМ.

При использовании валков получают длинные прямые детали, имеющие одинаковое поперечное сечение, например, стрингеры и нервюры в виде швеллеров. Изделия длиной до 8 м типа воздушного винта получают по технологии «нарастания» в модульных формах, позволяющих менять геометрию секции изделия в каждой зоне.

Чтобы уменьшить остаточные напряжения в отформованных изделиях после охлаждения, производят местное вторичное уплотнение ТКМ при нагреве и давлении с по следующим охлаждением с заданной скоростью. При быстром охлаждении кристаллизация матрицы почти полностью подавляется. Отжиг после закалки восстанавливает исходную степень кристалличности матричного полимера.

Оптимальным способом нагрева листового материала перед формованием является нагрев инфракрасными лучами; однако этот способ более подходит для нагрева тонких и однородных листов, имеющих мягкие обводы. Для получения изделий сложной формы использование этого способа затруднено, так как возникают проблемы, связанные с однородностью нагрева; при переработке неплотно уложенных многослойных структур возможен перегрев поверхности. В последнем случае лучше применять конвекционный нагрев посредством подачи струй горячего воздуха непосредственно к поверхности материала (сокращается продолжительность нагрева).

При контактном нагреве продолжительность цикла заметно увеличивается, и поэтому этот способ подготовки листового материала перед ТФ используется редко. Большей эффективностью обладает радиочастотный нагрев, однако он требует применения специальной оснастки и предварительных экспериментов по выбору оптимального режима, дополнительных средств защиты обслуживающего персонала от радиочастотного излучения слоев ТКМ. Иногда используют другие методы нагрева: индукционный, ди электрический, ультразвуковой или лазерный.

При переработке листовых ТКМ прессованием, являющимся разновидностью ТФ, используют пресс и две полуформы, монтируемые на направляющих пресса. Материал подается в виде уплотненного или неуплотненного пакета. Нагретая заготовка помещается между полуформами, которые быстро закрываются, вынуждая заготовку принять контуры поверхности формы.

Методами, принятыми для формования изделий из листовых полуфабрикатов термопластичных ПКМ, изготовленных по расплавной, пленочной и волоконной технологиям, изготавливают и изделия из многослойных супергибридных материалов типа Алор и Сиал, в которых между металлическими слоями приклеены термопластичные органо- и стеклопластика. Хорошая формуемость, безотходность, возможность вторичной переработки термопластичных Алоров и Сиалов особенно перспективна при многотоннажных производствах, например, в автомобилестроении.

Состояние вещества, структура которого имеет черты, характерные как для жидкости, так и для твердого тела — мезоморфное (мезос, греч. — промежуточный) состояние, является особенностью не только некоторых низкомолекулярных, но и полимерных жидкокристаллических структур (анизотропных жидкостей). Такие полимерные структуры образуются в расплавах (термотропные ЖКП Vectra, Xydar и др.) или в растворах (литропные Русар, Армос, Терлон, Kevlar 149, растворы ПБИ) с последующей фиксацией в твердом агрегатном состоянии (формованные литьем под давлением, экстузией изделия, в том числе с реализацией эффекта самоармирования в молекулярных композициях; пленки, волокна, покрытия). При оптимальной концентрации мезофазы расплава ЖКП имеют низкую вязкость (10–103 Па · с при 250–350 °С), что облегчает изготовление формованных изделий, в том числе наполненных непрерывными волокнами конструкционных термопластичных ПКМ, волокон (упрощение технологии изготовления волокон по сравнению с использованием высоковязких низкоконцентрированных растворов в H2SO4 лиотропных ароматических полиамидов СВМ, Русар, Kevlar), пленок. Снижение вязкости расплавов полиариленов (например, полисульфонов) достигается введением 1–5 %масс. ЖКП.

ЖКП типа Vectra получают без использования ионных катализаторов, что дает им преимущество, поскольку к материалам, применяемым в электронике, предъявляются жесткие требования к содержанию ионов (не более 5 ррм — 5 частей на миллион). Формование с помощью эластичного пуансона и гидроформование позволяет равномерно распределить давление формования по поверхности листовой заготовки, выкладываемой в полости формы. При гидроформовании используют эластичную диафрагму, через которую с помощью жидкости давление передается на формуемую заготовку листового ТКМ.

При использовании валков получают длинные прямые детали, имеющие одинаковое поперечное сечение, например, стрингеры и нервюры в виде швеллеров. Изделия длиной до 8 м типа воздушного винта получают по технологии «нарастания» в модульных формах, позволяющих менять геометрию секции изделия в каждой зоне.

Чтобы уменьшить остаточные напряжения в отформованных изделиях после охлаждения, производят местное вторичное уплотнение ТКМ при нагреве и давлении с по следующим охлаждением с заданной скоростью. При быстром охлаждении кристаллизация матрицы почти полностью подавляется. Отжиг после закалки восстанавливает исходную степень кристалличности матричного полимера.

Оптимальным способом нагрева листового материала перед формованием является нагрев инфракрасными лучами; однако этот способ более подходит для нагрева тонких и однородных листов, имеющих мягкие обводы. Для получения изделий сложной формы использование этого способа затруднено, так как возникают проблемы, связанные с однородностью нагрева; при переработке неплотно уложенных многослойных структур возможен перегрев поверхности. В последнем случае лучше применять конвекционный нагрев посредством подачи струй горячего воздуха непосредственно к поверхности материала (сокращается продолжительность нагрева).

При контактном нагреве продолжительность цикла заметно увеличивается, и поэтому этот способ подготовки листового материала перед ТФ используется редко. Большей эффективностью обладает радиочастотный нагрев, однако он требует применения специальной оснастки и предварительных экспериментов по выбору оптимального режима, дополнительных средств защиты обслуживающего персонала от радиочастотного излучения слоев ТКМ. Иногда используют другие методы нагрева: индукционный, ди электрический, ультразвуковой или лазерный.

При переработке листовых ТКМ прессованием, являющимся разновидностью ТФ, используют пресс и две полуформы, монтируемые на направляющих пресса. Материал подается в виде уплотненного или неуплотненного пакета. Нагретая заготовка помещается между полуформами, которые быстро закрываются, вынуждая заготовку принять контуры поверхности формы.

Методами, принятыми для формования изделий из листовых полуфабрикатов термопластичных ПКМ, изготовленных по расплавной, пленочной и волоконной технологиям, изготавливают и изделия из многослойных супергибридных материалов типа Алор и Сиал, в которых между металлическими слоями приклеены термопластичные органо- и стеклопластика. Хорошая формуемость, безотходность, возможность вторичной переработки термопластичных Алоров и Сиалов особенно перспективна при многотоннажных производствах, например, в автомобилестроении.

Состояние вещества, структура которого имеет черты, характерные как для жидкости, так и для твердого тела — мезоморфное (мезос, греч. — промежуточный) состояние, является особенностью не только некоторых низкомолекулярных, но и полимерных жидкокристаллических структур (анизотропных жидкостей). Такие полимерные структуры образуются в расплавах (термотропные ЖКП Vectra, Xydar и др.) или в растворах (литропные Русар, Армос, Терлон, Kevlar 149, растворы ПБИ) с последующей фиксацией в твердом агрегатном состоянии (формованные литьем под давлением, экстузией изделия, в том числе с реализацией эффекта самоармирования в молекулярных композициях; пленки, волокна, покрытия). При оптимальной концентрации мезофазы расплава ЖКП имеют низкую вязкость (10–103 Па · с при 250–350 °С), что облегчает изготовление формованных изделий, в том числе наполненных непрерывными волокнами конструкционных термопластичных ПКМ, волокон (упрощение технологии изготовления волокон по сравнению с использованием высоковязких низкоконцентрированных растворов в H2SO4 лиотропных ароматических полиамидов СВМ, Русар, Kevlar), пленок. Снижение вязкости расплавов полиариленов (например, полисульфонов) достигается введением 1–5 %масс. ЖКП.

ЖКП широко используют для изготовления деталей микроэлектроники и микрооптоэлектроники (элементы для поверхностного монтажа, панели печатных схем вместо эпоксистеклопластика, штекеры, корпуса светоизлучающих диодов, многоточечные конвекторы, объемные печатные платы). Применение ЖКП в оптоэлектронике связано с изменением их оптических свойств под действием электрического тока, в процессе нагревания, под нагрузкой. Их используют в качестве материалов для элементов памяти компьютеров, для создания эффекта поляризационной ориентации (ЖК индикаторы и модуляторы), оптической анизотропии, ориентации ИК и СВЧ-излучений, термооптической записи информации, в ЖК-дисплеях.

В плоских ЖК-дисплеях с использованием пленок из ЖКП оптическими сенсорами, преобразующими изображение в поток электрических импульсов, являются прозрачные тонкопленочные транзисторные TFT-ячейки (матрицы в твист-ячейках). В конструкциях дисплеев, преобразователей изображения в цифровой формат фоточувствительным элементом является ПЗС-матрица (ПЗС — прибор с зарядовой связью, фотосенсор, чув ствительный элемент в технологии ССД).

ЖКП эффективны в качестве сенсоров в интеллектуальных материалах, в том числе в ИМ специального назначения (радиопоглощающих для технологии Stealth, использование анизотропии диэлектрической проницаемости ЖКП, изменение показателя преломления и радиотехнических характеристик при воздействии электромагнитных полей).

Основными направлениями использования термоустойчивых полиариленов и полигетероариленов являются:

1) разработка многофункциональных, прежде всего, теплостойких конструкционных материалов с высокими упругопрочностными свойствами, обеспечивающих стабильность размеров изделий в широком диапазоне температур и нагрузок, с высокой огне- и химической стойкостью, низким водопоглощением, перерабатываемых прессованием, литьем под давлением, экструзией, штамповкой, термоформированием;

2) разработка материалов с дисперсными наполнителями, повышающими деформационную теплостойкость жесткоцепных полимеров на 100–200 °С;

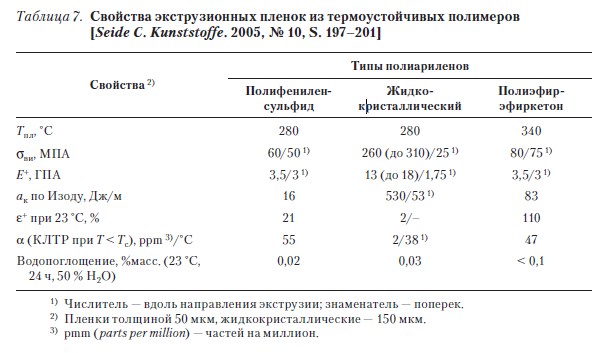

3) разработка материалов с непрерывными волокнами, термопластичных ВПКМ с планируемой анизотропией свойств, организация производства пленок (табл. 7) и волокон (табл. 6.23) из термоустойчивых полиариленов и полигетероариленов, стимулировала их использование в качестве матричных компонентов ВПКМ с высокопрочными и высокомодульными армирующими волокнами (пленочная и волоконная технологии производства изделий из ВПКМ);

4) использование специфических свойств полиариленов и полигетероариленов (жидкокристаллические, токопроводящие, оптическипрозрачные и др.) в наукоемких производствах изделий электротехники, электроники, фотоники.

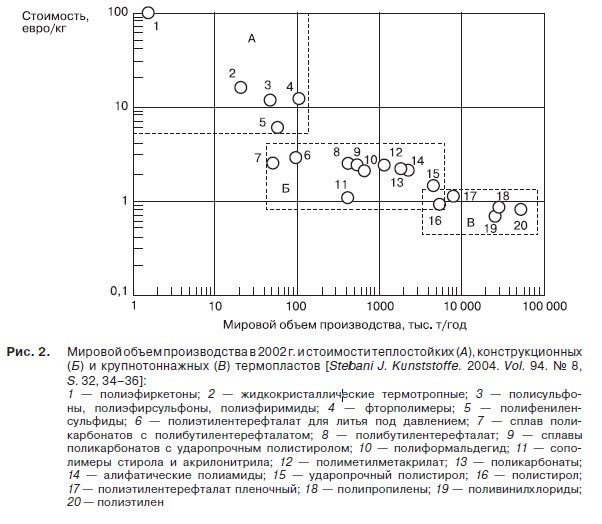

Рост потребления термоустойчивых пластиков составляет не менее 10 % в год и к 2007 г. их производство увеличится до 400 тыс. т (1,5 % от выпуска кон струкционных термопластов, рис. 2), а стоимость составит не менее 8 млрд долл. Основными фирмами-производителями являются Du Pont (20 % мирового рынка фторполимеров и полиимидов), Ticona (9 %), General Electric, DSM, Allied Signal.

Среди термоустойчивых пластиков 45 % производства приходится на фторполимеры (ПТФЭ, поливинилиденфторид, фторэластомеры, фторолигомеры для ПАВ). Их мировое производство (80 тыс. т, 1998 г.) ежегодно увеличивается на 10 %. Мировой рынок жидкокристаллических полимеров составляет 9 тыс. т (стоимость 15–20 долл за кг). Их производство расширяется прежде всего в связи с микроминиатюризацией изделий электроники. В качестве кон струкционных и диэлектрических материалов все шире используются материалы на основе полифениленсульфида (8 долл за кг, 60 тыс. т в год фирмы Ticona, Toshiba, Idemitsu Chemical и др.) и сплавов полифениленоксида с полистиролами (Noryl) и полиамидами (Noryl GTX фирмы GE Plastics). Ожидается, что к 2015 г. производство термоустойчивых пластиков будет составлять 10 % от производства кон струкционных полимерных материалов.

Из традиционных полимерных материалов наиболее термоустойчивы фторпласты и материалы на основе кремнийорганических полимеров (полисилоксанов, силиконов), но и они постоянно модифицируются для оптимизации технологических и эксплутационных свойств. Некоторые кремнийорганические композиции (лаки, эмали) обеспечивают сохранение диэлектрических свойств до 600 °C.

Долгое время кремнийорганические связующие были единственными, которые обеспечивали работоспособность при температурах 300 °С и выше. Стеклопластики с такими связующими диэлектрического назначения с σви 200 МПа при 20 °С сохраняют эксплутационные свойства в малонагруженных конструкциях после 2000 ч при 300 °С, 250 ч при 350 °С. Модифицированные (прежде всего карборанами)

кремний органические материалы, сохраняя высокую термоустойчивость, обеспечивают более высокие упругопрочностные свойства.

Термореактивные малеинимиды обеспечивают рабочие температуры 200–250 °С с высоким уровнем упругопрочностных свойств, трещиностойкостью, огнестойкостью и малым водопоглощением, эффективно заменяя эпоксидные и эпоксифенольные материалы.

Имидотермопласты 2080, Matrimid, термопластичные полиимидамиды Torlon, полиэфиримиды Ultem перерабатываются по традиционным технологиям в формованные изделия и используются в качестве пленкообразующих для лаковых и эмалевых покрытий. Полиимиды, получаемые имидизацией форполимеров (ПАК), используют для получения пленок (ПМФ, Kapton, Kapton-F) и порошков, спекаемых в заготовки для по следующей переработки в изделия (Vespel, Траб до 400 °С).

Углепластики с матрицами на основе смесей имидообразующих мономеров (связующие PMR, LARC, АПИ) сохраняют не менее 50 % начальных (при 20 °С) упругопрочностных свойств после выдержки при 290–350 °C в течение 1000 ч.

Связующие PMR являются лидирующими в США при создании объектов новой техники. На их основе изготовлено более 30 крупногабаритных конструкций авиа ко смического назначения. Малеинимидные и полиимидные углепла стики используют в «горячих» конструкциях самолетов B-1B, B-2, F-22 Raptor с малой радиолокационной заметностью (технология Stealth).